+86-15267462807

+86-15267462807

Kiedy mówimy o zaawansowanych materiałachW które przodują w wymagających środowiskach, Politetrafluoroetylen (PTFE) Często przychodzi mi na myśl. Ten niezwykły polimer stanowi podstawę błon PTFE, które są kluczowe w niezliczonych nowoczesnych zastosowaniach, od zapewnienia czystej wody pitnej po przełomowe urządzenia medyczne.

U podstaw PTFE jest syntetyczny fluoropolimer tetrafluoroetylenu. Być może znasz to po swojej najsłynniejszej marce, Teflon ™ . Odkryty przypadkowo w 1938 r. Przez Roya Plunketta w DuPont, unikalna struktura chemiczna PTFE, charakteryzująca się niezwykle silnymi wiązaniami węglowo-fluorinowymi, daje mu szereg wyjątkowych właściwości. Jest znany z tego powierzchnia nieprzywierająca , Wysoka temperatura topnienia i niezwykłe Odporność na chemikalia . Te cechy sprawiają, że jest to wyróżniający się materiał w branżach, w których trwałość i bezwładność są najważniejsze.

A Membrana PTFE jest zasadniczo cienkim, porowatym arkuszem wykonanym z PTFE. W przeciwieństwie do solidnego PTFE, który jest nieprzepuszczalny, membrany są zaprojektowane z kontrolowaną strukturą porów, która pozwala przejść przez określone substancje (takie jak gazy lub ciecze) podczas blokowania innych. Ta selektywna przepuszczalność czyni je tak cennymi. Pomyśl o tym jak o wysoce wyrafinowanym sicie, ale w skali mikroskopowej, zdolnej do oddzielenia nawet najmniejszych cząstek lub cząsteczek. Specyficzne właściwości materiału PTFE, w połączeniu ze starannie kontrolowaną wielkością i dystrybucją porów, dyktują wydajność i przydatność membrany do różnych zastosowań.

Podczas gdy wszystkie membrany PTFE mają podstawowe właściwości polimeru, ich procesy produkcyjne mogą prowadzić do odrębnych typów o różnorodnych cechach, zaspokojenie różnych potrzeb. Najważniejszym typem jest Rozszerzone PTFE (EPTFE) .

Rozszerzony PTFE (EPTFE): Jest to chyba najczęstsza i wszechstronna forma błony PTFE. Jest wytwarzany przez rozciąganie i rozszerzenie PTFE w kontrolowanych warunkach, tworząc wysoce porowatą, połączoną strukturę fibryli. Ten proces ekspansji znacznie zwiększa porowatość I powierzchnia membrany przy jednoczesnym zachowaniu nieodłącznej odporności chemicznej i termicznej PTFE. Powstała membrana EPTFE jest znana z wysokiego stosunku wytrzymałości do masy, doskonałej oddychalności i imponującej wydajności filtracji, co czyni ją idealną do zastosowań wymagających wysokich prędkości przepływu i retencji drobnych cząstek stałych.

Wyjątkowa wydajność membran PTFE w różnych zastosowaniach wynika bezpośrednio z unikalnych właściwości samego polimeru PTFE, dodatkowo wzmocnionego przez inżynierię struktury membrany. Te właściwości sprawiają, że są bardzo poszukiwani w wymagających środowiskach.

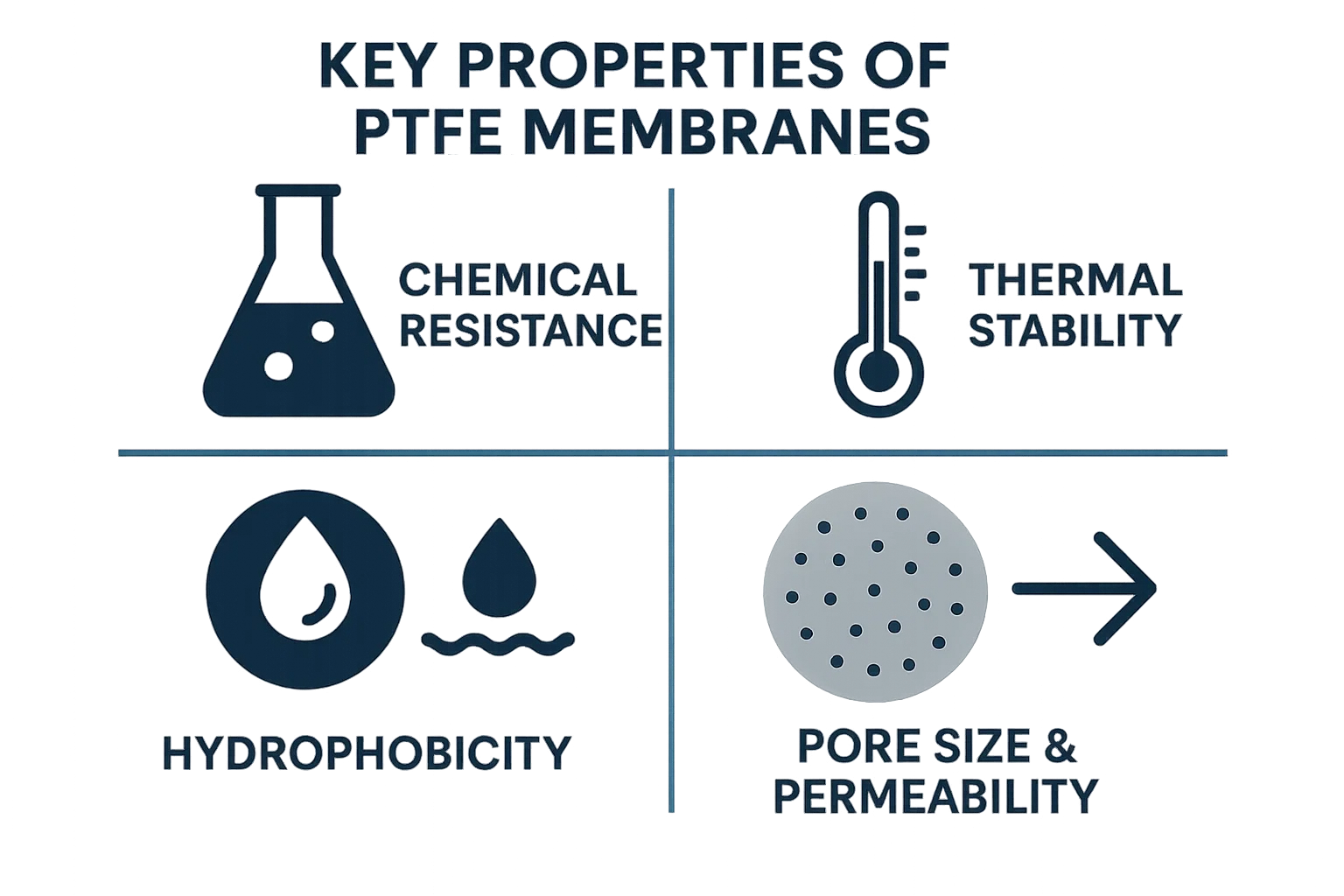

Jedną z najbardziej definiujących cech PTFE jest jego niezwykłe bezwładność chemiczna . Membrany PTFE są praktycznie nienaruszone przez zdecydowaną większość korozyjnych chemikaliów, w tym silne kwasy, zasady, rozpuszczalniki organiczne i utleniacze. Wynika to z niewiarygodnie silnych wiązań węglowych fluorinowych w jego strukturze molekularnej, które są wysoce stabilne i odporne na atak chemiczny. Ta właściwość sprawia, że membrany PTFE są idealne do procesów filtracji i separacji w agresywnych środowiskach chemicznych, w których inne materiały szybko się uległy. Istnieje bardzo niewiele wyjątków od tej zasady, przede wszystkim stopione metale alkaliczne i silnie fluorowane związki w ekstremalnych temperaturach.

Membrany PTFE wykazują niezwykłe Stabilność termiczna , pozwalając im skutecznie działać w bardzo szerokim zakresie temperatur. Mogą wytrzymać ciągłe temperatury robocze od około -200 ° C (-328 ° F) do około 260 ° C (500 ° F) bez znaczącej degradacji lub utraty właściwości mechanicznych. Ta szeroka tolerancja termiczna sprawia, że są odpowiednie do zastosowań w procesach kriogenicznych i wysokiej temperaturze, co stanowi kluczową przewagę w warunkach przemysłowych i naukowych.

PTFE jest z natury hydrofobowy , co oznacza, że silnie odpycha wodę. Ta właściwość jest określana ilościowo według wysokiego kąta styku wody, zazwyczaj od od 110 ° C do ponad 140 ° C dla dziewiczych powierzchni PTFE. Na membranie PTFE hydrofobowość zapewnia, że roztwory wodne nie mokają ani nie przenikają porów membrany, chyba że są poddawane znacznym ciśnieniu. Ta „niepokonana” charakterystyka ma kluczowe znaczenie w zastosowaniach takich jak filtracja gazu, gdzie zapobiega kondensacji i blokowaniu oparów wodnych oraz w wodoodpornych, ale oddychających tkaninach, gdzie odprowadza płynną wodę, umożliwiając przechodzenie pary wodnej.

Proces produkcyjny membran PTFE pozwala na precyzyjną kontrolę nad nimi Rozmiar porów i dystrybucja, zwykle od sub-mikronu (np. 0,02 μm) do kilku mikronów (np. 15 μm). Ta kontrolowana porowatość dyktuje wydajność i przepuszczalność filtracji membrany.

Rozmiar porów: Określa najmniejszą cząstkę lub kroplę, które można skutecznie zachować przez błonę. Mniejsze pory prowadzą do wyższej wydajności filtracji.

Przepuszczalność: Odnosi się do szybkości, z jaką gazy lub ciecze mogą przechodzić przez membranę. Zasadniczo większy rozmiar porów i wyższy porowatość (odsetek przestrzeni pustki) prowadzą do wyższej przepuszczalności, przy jednoczesnym zachowaniu spadku niskiego ciśnienia w membranie. Na przykład unikalna struktura węzłów i włókien EPTFE pozwala na wysoką porowatość, a zatem wysoką przepuszczalność, nawet przy bardzo małych skutecznych rozmiarach porów.

PTFE jest powszechnie rozpoznawany za swój Biokompatybilność , co oznacza, że jest ogólnie dobrze tolerowane przez ludzkie ciało i nie wywołuje znacznych niekorzystnych odpowiedzi biologicznych. Ta bezwładność i brak reaktywności z tkankami biologicznymi i płynami sprawiają, że błony PTFE jest doskonałym wyborem do różnych zastosowań medycznych i farmaceutycznych. Jego gładka, niestyka powierzchnia pomaga również zmniejszyć adsorpcję białka i adhezję bakteryjną, dodatkowo zwiększając jej przydatność do implantów, filtrację w produkcji leków i inne urządzenia biomedyczne, w których minimalizacja reakcji ciała obcego i zanieczyszczenie jest krytyczne.

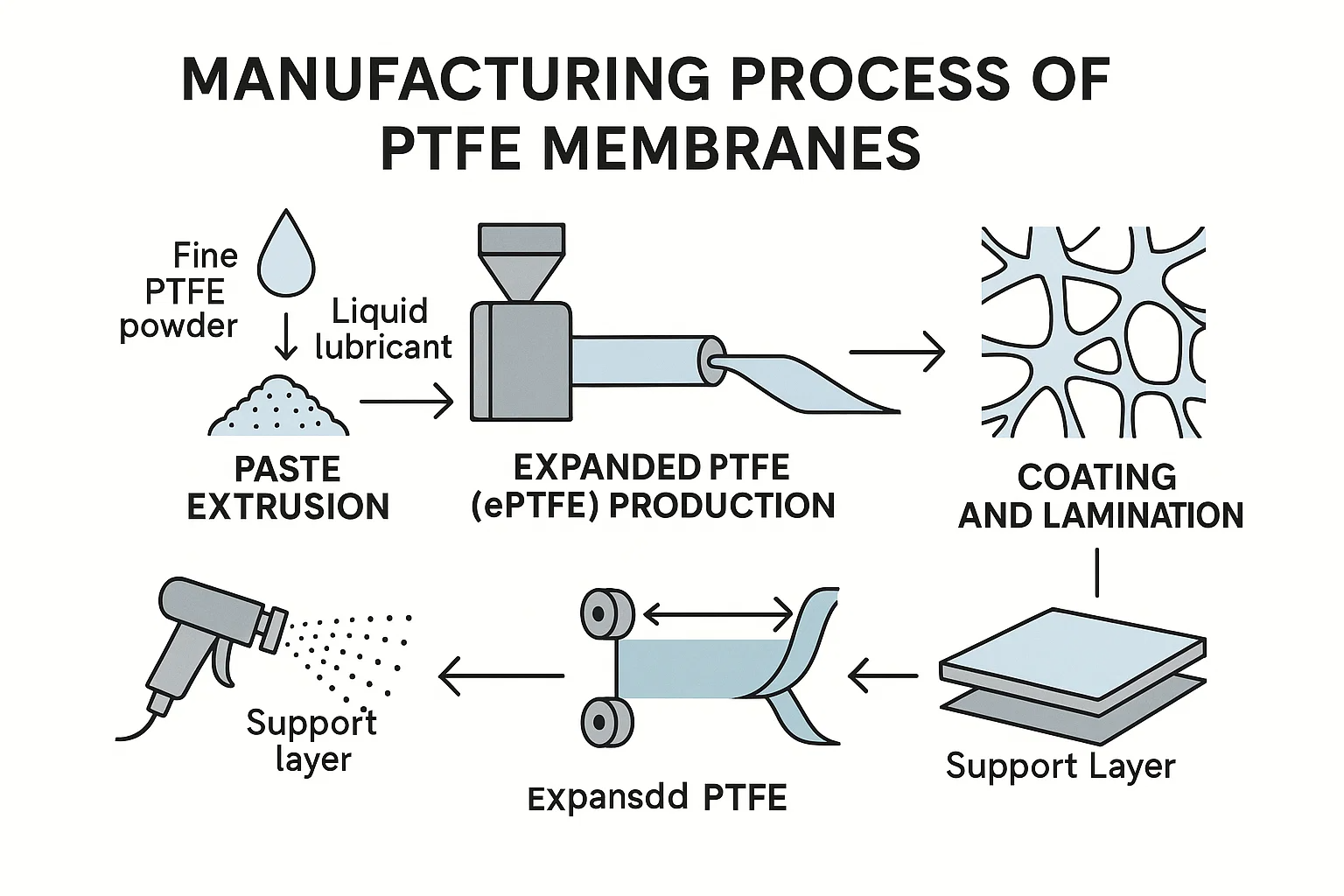

Transformacja surowej żywicy PTFE w błonę o wysokiej wydajności jest wyrafinowanym procesem, który wykorzystuje określone właściwości polimeru. Chociaż istnieją warianty, podstawowe metody mają na celu stworzenie porowatej struktury odpowiedniej do filtracji i separacji.

Wklej wytłaczanie jest podstawową metodą stosowaną do przetwarzania drobnych żywic proszkowych PTFE w różne kształty, w tym cienkie folie, które można następnie dalej przetwarzać w membrany.

Proces: Drobny proszek PTFE miesza się z ciekłym środkiem smarnym (często rozpuszczalnikiem węglowodorów), tworząc pastę. Ta pasta jest następnie wytłaczana przez matrycę pod wysokim ciśnieniem, tworząc ciągłą taśmę lub film.

Spiekanie: Po wytłaczaniu smar jest usuwany, a wytłaczany materiał jest zwykle ogrzewany do temperatur powyżej jego krystalicznej temperatury topnienia (spiekanie), która wynosi około 327 ° C. Ten proces spiekania konsoliduje cząstki PTFE, nadając materiałowi jego ostateczną wytrzymałość mechaniczną i bezwładność.

Formacja błony: W celu produkcji błony niepodważalnie lub częściowo spiekniętej folii PTFE można następnie poddać dalszemu przetwarzaniu, takim jak rozciąganie, w celu wywołania porowatości. Podczas gdy sama wytłaczanie wklejają bezpośrednio porowatość membrany, jest to krytyczny wstępny krok do tworzenia materiału podstawowego, który zostanie później rozszerzony lub zmodyfikowany.

Produkcja Rozszerzone PTFE (EPTFE) jest najczęstszą i znaczącą metodą tworzenia wysokowydajnych błon PTFE. Proces ten był pionierem W. L. Gore & Associates w latach 60. XX wieku.

Wstępne przetwarzanie: Podobnie jak wytłaczanie pasty, drobny proszek PTFE jest mieszany z smarem i wytłaczany do cienkiej taśmy lub pręta.

Szybkie rozciąganie (ekspansja): Nieprawidłowy lub lekko spiekany materiał PTFE jest następnie poddawany szybkiego i kontrolowanego procesu rozciągania, zwykle w podwyższonych temperaturach, ale poniżej temperatury topnienia. To mechaniczne rozciąganie, często wykonywane dwuosowocześnie (w dwóch prostopadłych kierunkach), powoduje dramatycznie rozszerzanie się mikrostruktury PTFE.

Struktura węzłowska: Rozciąganie tworzy wyjątkowe Struktura węzłowska . Węzły (cząstki PTFE) są powiązane z bardzo drobnymi włókienami (rozciągnięte łańcuchy polimerowe PTFE). Przestrzenie między tymi węzłami i włókienami tworzą połączone pory membrany. Stopień rozciągania, temperatury i prędkości jest precyzyjnie kontrolowany, aby osiągnąć pożądany rozmiar porów, porowatość i wytrzymałość.

Ostateczne spiekanie: Po rozszerzeniu materiał jest zwykle w pełni spiekany w wysokich temperaturach. Stabilizuje to rozszerzoną strukturę, blokuje geometrię porów i nadaje ostateczne właściwości mechaniczne i chemiczne membrany EPTFE.

Wiele błon PTFE, szczególnie EPTFE, przechodzi dodatkowe powłoka i laminowanie Procesy zwiększające ich funkcjonalność lub zintegrowanie ich z bardziej złożonymi systemami.

Warstwy wsparcia: Ze względu na swoją drobną strukturę i czasem delikatną naturę błonę PTFE jest często laminowana do nietkanej warstwy wsporczej (np. Poliestru, polipropylenu) lub mocniejszej tkaniny. Zapewnia to wytrzymałość mechaniczną, ułatwia obsługę membrany i pozwala jej wytrzymać wyższe ciśnienia różnicowe bez rozrywania. Kleje lub wiązanie termiczne są powszechnymi technikami laminowania.

Funkcjonalne powłoki: W niektórych przypadkach powierzchnia błony PTFE może być pokryta innymi polimerami (np. Poliuretan, akrylem) lub specjalistycznymi materiałami. Te powłoki mogą:

Zmodyfikuj energię powierzchniową: Na przykład, aby naturalnie hydrofobowa membrana była bardziej hydrofilowa dla niektórych zastosowań filtracji ciekłej.

Zwiększ odporność chemiczną: Dla jeszcze bardziej ekstremalnych warunków.

Dodaj właściwości przeciwporostowe: Aby oprzeć się gromadzeniu się zanieczyszczeń.

Popraw przyczepność: Do późniejszego wiązania w materiałach kompozytowych.

Te etapy produkcji, szczególnie wyrafinowany proces ekspansji, są kluczem do tworzenia membran PTFE o ich charakterystycznej wysokiej porowatości, kontrolowanej wielkości porów i wyjątkowej wydajności.

Dzięki ich unikalnej kombinacji bezwładności chemicznej, stabilności termicznej, hydrofobowości i kontrolowanej porowatości błony PTFE znalazły niezbędne role w szerokiej gamie branż. Ich wszechstronność czyni je preferowanym materiałem do kwestionowania separacji, filtracji i zastosowań ochronnych.

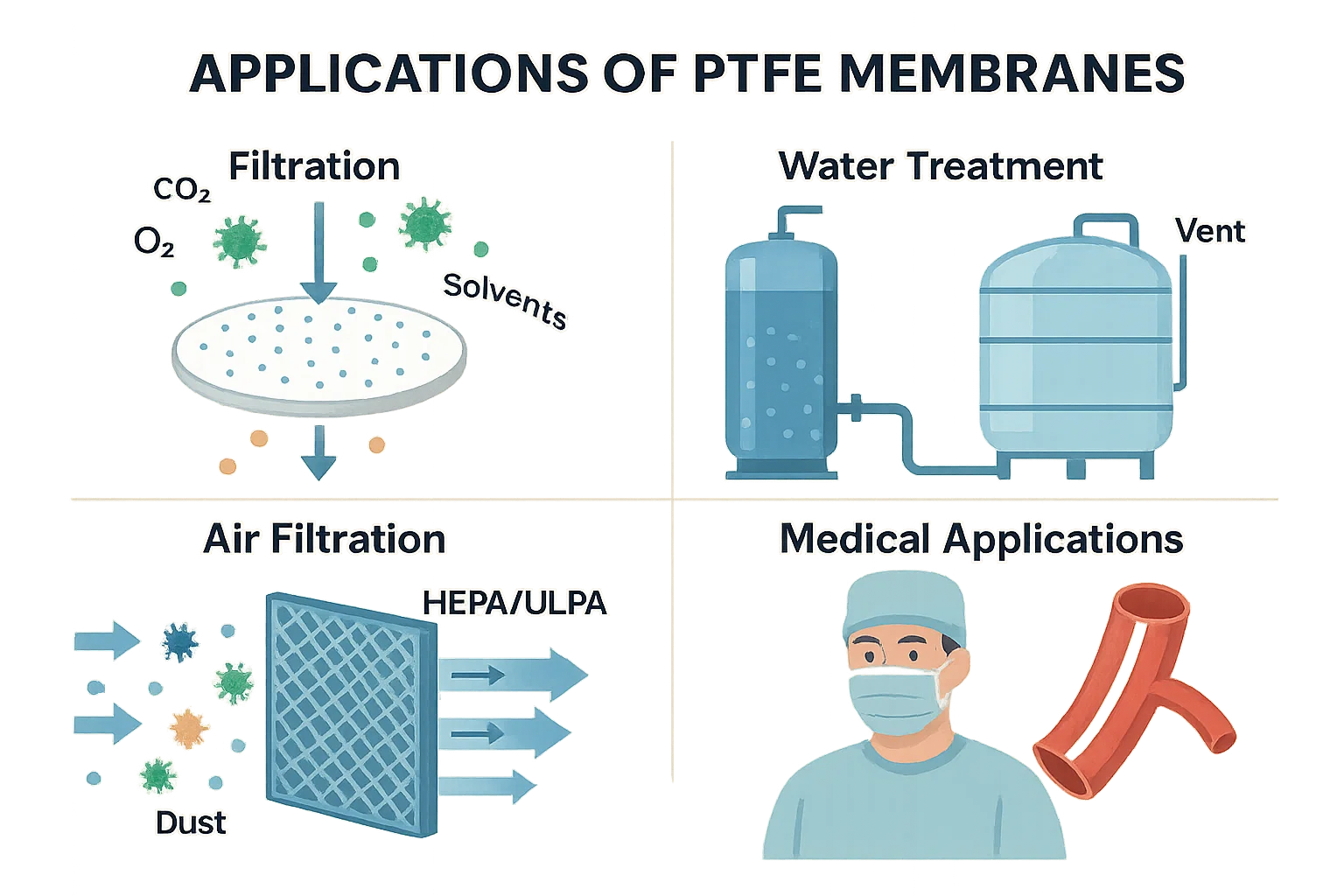

Filtracja jest jednym z głównych zastosowań membran PTFE, szczególnie tam, gdzie wymagana jest wysoka wydajność i odporność na trudne warunki.

Serylna filtracja: W przemyśle farmaceutycznym i biotechnologicznym błony PTFE są stosowane do sterylnej filtracji gazów (takich jak powietrze sprężone, tlen, CO2) i agresywne rozpuszczalniki. Ich bezwładność nie zapewnia żadnego ługowania w filtrowanym produkcie, a ich drobne rozmiary porów mogą skutecznie usuwać bakterie, wirusy i cząstki stałe.

Filtracja chemiczna: Ich wyjątkowa odporność chemiczna czyni je idealnymi do filtrowania wysoce korozyjnych kwasów, zasad i rozpuszczalników organicznych w roślinach chemicznych.

Membrany PTFE odgrywają znaczącą rolę w zaawansowanych procesach oczyszczania wody, szczególnie w przypadku trudnych ścieków przemysłowych oraz w zastosowaniach wymagających dużej czystości.

Bioreaktory błony (MBRS): Chociaż mniej powszechne niż inne polimery dla masowych MBR, błony PTFE są stosowane w niszowych zastosowaniach MBR ze względu na ich odporność.

Trudne ścieki: Są one zatrudnione w uzdatnianiu wysoce żrących lub wysokotemperaturowych ścieków przemysłowych, w których inne materiały błonowe zawodzą.

Wentylacja zbiorników wodnych: Hydrofobowy charakter membran PTFE pozwala zbiornikom oddychać podczas zapobiegania wejściu wody i zanieczyszczeń, kluczowe dla utrzymania czystości wody.

Filtracja powietrza jest głównym zastosowaniem, korzystając z zdolności błon PTFE do wychwytywania drobnych cząstek i odporności na wilgoć.

Filtry HEPA/ULPA: W salach czystych, szpitalach i półprzewodnika błony EPTFE są kluczowymi elementami w filmie powietrza o wysokiej wydajności (HEPA) i ultra-niskiej penetracji (ULPA). Ich gęsta, włóknista struktura skutecznie zatrzymuje cząstki submikronowe, w tym kurz, pyłek, pleśń, bakterie, a nawet niektóre wirusy, zapewniając ultra czyszczące powietrze.

Kolekcja pyłu przemysłowego: W przypadku agresywnych pyłu (np. W elektrowniach, fabrykach cementowych, spalarniach) i strumieniach gazowych o wysokiej temperaturze, worki filtracyjne z membraną PTFE zapewniają doskonałą wydajność, uwalnianie ciasta o wysokiej jakości i przedłużonej żywotności w porównaniu z konwencjonalnymi pożywkami filtracyjnymi.

Filtry motoryzacyjne: Używany w niektórych wyspecjalizowanych filtrach motoryzacyjnych ze względu na ich trwałość i wydajność.

Biokompatybilność i bezwładność membran PTFE sprawiają, że są nieocenione w dziedzinie medycyny.

Implanty: Rozszerzone PTFE (EPTFE) jest szeroko stosowane w przeszczepach naczyniowych, szwalach i łatkach do operacji sercowo -naczyniowych, rekonstrukcyjnych i ogólnych ze względu na jego bezwładność, elastyczność i zdolność do integracji z tkankami.

Systemy dostarczania leków: Membrany PTFE można włączyć do urządzeń do dostarczania leków kontrolowanych lub jako bariery ochronne dla wrażliwych składników farmaceutycznych.

Sterylny wentylacja: Używany w opakowaniu urządzeń medycznych i sterylnych pojemnikach, aby umożliwić wyrównanie ciśnienia, zapobiegając zanieczyszczeniu drobnoustrojami.

Drapy chirurgiczne i suknie: Zapewniając oddychającą, ale nieprzepuszczalną barierę przeciwko płynom i patogenom.

Oprócz konkretnych zadań filtracyjnych błony PTFE pełnią różnorodne role w ogólnych warunkach przemysłowych.

Przetwarzanie chemiczne: Jako uszczelki, uszczelki i materiały podszewki do obsługi płynów korozyjnych, zapewniając szczelne operacje i ochronę sprzętu.

Akumulator i ogniwa paliwowe: Jako separatory lub warstwy ochronne ze względu na ich stabilność chemiczną i zdolność do utrzymania integralności strukturalnej w środowiskach elektrochemicznych.

Czujniki i oprzyrządowanie: Jako membrany ochronne dla czujników narażonych na ostre chemikalia lub ekstremalne temperatury, umożliwiając dokładne odczyty przy jednoczesnym chronieniu wrażliwych komponentów.

Unikalne właściwości EPTFE, zwłaszcza jego mikroporowatą strukturę, zrewolucjonizowały wydajność tkanin technicznych.

Wodoodporne i oddychające tkaniny: Marki takie jak Gore-TEX® wykorzystują błony EPTFE laminowane do tkanin do tworzenia materiałów wodoodpornych (woda ciekła nie może przechodzić z powodu hydrofobowości i małych porów), ale oddychająca (para wodna może uciec z powodu porów są większych niż cząsteczki oparów, ale mniejsze niż płynne kropki wody). Jest to niezbędne dla odzieży zewnętrznej, sprzętu ochronnego i obuwia.

Odzież ochronna: Stosowane w chemicznych garniturach ochronnych, ubraniach w pomieszczeniu czystym i sprzęcie do strażacki dla ich odporności chemicznej i właściwości barierowej.

Unikalne właściwości wewnętrzne PTFE, w połączeniu z możliwościami inżynieryjnymi tworzenia membran, nadają membrany PTFE za pomocą przekonującego zestawu zalet, które odróżniają je od wielu innych materiałów.

Jak wyszczególniono ich kluczowe właściwości, niezrównana chemiczna bezwładność błon PTFE jest wyjątkową przewagą. Mogą wytrzymać narażenie na prawie wszystkie chemikalia, w tym silne kwasy, zasady i agresywne rozpuszczalniki organiczne, bez poniżania, obrzęku lub utraty integralności strukturalnej. Pozwala to na niezawodne stosowanie w środowiskach, w których inne membrany polimerowe gwałtownie zawodzą, zapewniając długą żywotność i utrzymanie wydajności filtracji w procesach wysoce korozyjnych.

Membrany PTFE działają skutecznie w niezwykle szerokim spektrum temperatury, od kriogenicznych niskich (np. -200 ° C) do wysokich ciągłych temperatur roboczych (do 260∘c). Ta odporność cieplna oznacza, że utrzymują siłę mechaniczną i wydajność filtracyjną nawet w ekstremalnych gorących lub zimnych procesach przemysłowych, co czyni je wysoce wszechstronnymi dla różnych warunków operacyjnych. Ich zdolność do wytrzymania wysokich temperatur sprawia, że nadają się do zastosowań wymagających sterylizacji przez parę lub wysokie ciepło.

Podczas gdy współczynnik niskiego tarcia PTFE (jeden z najniższych z dowolnego stałego) jest ogólną właściwością materiału, jego zastosowanie do błon przekłada się na znaczące korzyści, szczególnie w filtracji. Gładka, niestyka powierzchnia membran PTFE minimalizuje przyczepność cząstek stałych, pyłu i zanieczyszczeń. Ta nieodłączna charakterystyka „samoczyszczącego” oznacza, że cząsteczki filtrowane są mniej prawdopodobne, że w porach błonowych prowadzi do:

Łatwiejsze uwolnienie ciasta na kurz: W filtracji powietrza nagromadzony kurz można łatwiej usunąć z powierzchni membrany podczas cykli pulsowania lub czyszczenia.

Zmniejszone zanieczyszczenie: W filtracji ciekłej powierzchnia nieprzywierająca pomaga przeciwstawić się gromadzeniu się fauli biologicznych lub chemicznych, utrzymując stałe prędkości przepływu i zmniejszając częstotliwość czyszczenia lub wymiany. Przyczynia się to do dłuższego życia operacyjnego i niższych kosztów konserwacji.

Membrany PTFE są wyjątkowo trwałe i zaprojektowane pod kątem długowieczności. Ich solidna odporność chemiczna i termiczna, w połączeniu z ich nieodłączną siłą (szczególnie EPTFE ze strukturą fibrylarną), przekłada się na długą żywotność operacyjną, nawet w trudnych warunkach. Opierają się starzeniu się, degradacji UV i kruchości, które są powszechnymi trybami awarii dla innych polimerów. To rozszerzone życie usług prowadzi do:

Zmniejszone koszty wymiany: Rzadziej zmiany membrany.

Minimalizowane przestoje: Mniej przerw w procesach.

Konsekwentna wydajność: Wiarygodna filtracja i separacja w przedłużonych okresach. W wielu aplikacjach architektonicznych i przemysłowych struktury błonowe PTFE wykazały potwierdzone życie projektowe przekraczające 45 lat, a niektóre wczesne instalacje z lat siedemdziesiątych nadal występują.

Podczas gdy błony PTFE oferują imponującą gamę korzyści, równie ważne jest uznanie ich ograniczeń. Zrozumienie tych wad pomaga w podejmowaniu świadomych decyzji dotyczących ich przydatności do określonych zastosowań i projektowaniu potencjalnych problemów.

Jednym z najważniejszych ograniczeń błon PTFE jest ich stosunkowo wysoki koszt w porównaniu z innymi popularnymi materiałami błonowymi polimerowymi, takimi jak polipropylen (PP) lub polisulfon (PS/PES). Złożone procesy produkcyjne, w szczególności kontrolowana ekspansja EPTFE i nieodłączny koszt surowego polimeru PTFE, przyczyniają się do tego wyższego ceny. Podczas gdy długa długość życia i doskonała wydajność błon PTFE mogą często prowadzić do niższych całkowitych kosztów cyklu życia w wymagających aplikacjach, początkowe nakłady inwestycyjne mogą być odstraszające dla projektów ograniczonych budżetowych lub zastosowań, w których wystarczy mniej solidne materiały.

Pomimo doskonałych właściwości mechanicznych, PTFE jest znane z okazji skradać się , określane również jako „przepływ zimny”. Wpływanie jest tendencją stałego materiału do odkształcenia trwale pod ciągłym naprężeniem mechanicznym w czasie, nawet w temperaturach poniżej jego temperatury topnienia. W przypadku membran PTFE oznacza to, że przy długotrwałym obciążeniach pod wysokim ciśnieniem lub ściskającym materiał błony może powoli deformować, co prowadzi do:

Utrata integralności pieczęci: W zastosowaniach uszczelniania, takich jak uszczelki, pełzanie może prowadzić do zmniejszenia siły uszczelnienia z czasem, potencjalnie powodując wycieki.

Zmiany w strukturze porów: Chociaż rzadziej dla samej membrany ze względu na jej porowatą strukturę, w niektórych konfiguracjach lub przy ekstremalnych ciśnieniach różnicowych, długotrwałe obciążenie może teoretycznie zmienić delikatną strukturę porów, wpływając na wydajność filtracji.

Niestabilność wymiarowa: W zastosowaniach strukturalnych pełzanie może powodować stopniowe zmiany wymiarów lub kształtu membrany. Aby złagodzić pełzanie, membrany PTFE są często stosowane z sztywnymi strukturami podporowymi lub wypełniaczami są włączone do materiału PTFE (choć może to wpływać na inne właściwości).

Podczas gdy PTFE ma wyjątkową odporność chemiczną, nie jest całkowicie nieprzepuszczalne Wszystko substancje. Istnieje kilka rzadkich, ale znaczących wyjątków:

Metale stopionego alkalicznego: Wysoce reaktywne stopione metale alkaliczne (takie jak sód lub potas) zaatakują i degradują PTFE.

Wysoce fluorowane związki: Niektóre niezwykle agresywne środki fluorowe, takie jak trifluorek chloru CLF3, fluor kobaltowy (III) (COF3) i fluorowy fluor w wysokich temperaturach i ciśnieniach, mogą również powodować degradację.

Specyficzne rozpuszczalniki organiczne (niewielkie efekty): Choć ogólnie odporne, niektóre wysoce fluorowate rozpuszczalniki organiczne (np. Specyficzne rozpuszczalniki chlorowane w podwyższonych temperaturach) i niektóre węglowodory aromatyczne mogą powodować niewielkie, często odwracalne, obrzęk lub wchłanianie. Jednak efekty te są zazwyczaj degradacja fizyczna niż chemiczna i są rzadziej powszechne w zastosowaniach membranowych.

Wysokie promieniowanie: PTFE ma stosunkowo słabą odporność na promieniowanie o wysokiej energii (np. Promieniowanie gamma) w porównaniu z niektórymi innymi polimerami, które mogą prowadzić do rozszczepienia łańcucha i degradacji jego właściwości. Ogranicza to jego zastosowanie w niektórych środowiskach sterylizacji lub jądrowych.

Podczas gdy błony PTFE oferują wyjątkową wydajność w wielu scenariuszach, rozległy krajobraz technologii membranowej obejmuje inne materiały polimerowe, każdy z własnym zestawem zalet i ograniczeń. Zrozumienie tych rozróżnień ma kluczowe znaczenie dla wyboru optymalnej membrany dla danej aplikacji. Tutaj porównujemy błony PTFE z trzema powszechnie stosowanymi alternatywami: polipropylenem (PP), polietaltonem (PE) i fluorkiem poliwinylidenowym (PVDF).

Polipropylen (pp) Membrany są szeroko stosowane, szczególnie do ogólnej filtracji, wstępnej filtracji i mniej wymagających zastosowań, głównie ze względu na ich opłacalność.

表格

Kluczowe wynos: PTFE jest lepsze w ekstremalnych środowiskach chemicznych i termicznych, podczas gdy PP oferuje wysoce ekonomiczne rozwiązanie dla mniej wymagających lub masowych zadań filtracji.

PolieThersulfon (PES) Membrany znane są z wysokich prędkości przepływu, niskiego wiązania białka i dobrej stabilności termicznej, dzięki czemu są popularne w zastosowaniach biotechnologicznych i farmaceutycznych.

表格

Kluczowe wynos: PES jest przejęciem wysokiej jakości filtracji wodnej, szczególnie w przypadku wrażliwych biologicznych ze względu na jej hydrofilowość i niskie wiązanie białka. PTFE wyróżnia się tam, gdzie w grę wchodzi surowy odporność chemiczna i ekstremalne temperatury.

Fluorek poliwinylidenowy (PVDF) Membrany są fluoropolimerami, takimi jak PTFE, ale mają wyraźne cechy, oferując równowagę odporności chemicznej i siły mechanicznej.

表格

Kluczowe wynos: PVDF oferuje silną równowagę odporności chemicznej i lepszej wytrzymałości mechanicznej w porównaniu do PTFE, często czyniąc go dobrym wyborem, gdy wytrzymałość mechaniczna jest tak samo krytyczna jak bezwładność chemiczna, choć przy nieco niższej oporności temperatury niż PTFE.

Dziedzina technologii membranowej PTFE jest dynamiczna, a ciągłe badania i rozwój mają na celu zwiększenie wydajności, poszerzenie zastosowań i rozwiązanie problemów środowiskowych. Kilka kluczowych trendów kształtuje przyszłość tych niezwykłych materiałów.

Integracja Nanotechnologia jest główną granicą poprawy błon PTFE. Uwzględniając nanocząstki lub wytwarzając nanostrukturalne PTFE, naukowcy dążą do osiągnięcia niespotykanego poziomu kontroli nad właściwościami błony.

Ulepszona wydajność filtracji: Nanofibry lub nanocząstki (np. Nanorurki węglowe, tlenki metali, takie jak Fe2O3 dla właściwości przeciwdrobnoustrojowych) można włączyć do macierzy PTFE lub na macierz PTFE, aby tworzyć błony z jeszcze mniejszymi, bardziej jednolitymi porów. Może to prowadzić do wyższej wydajności filtracji dla cząstek ultrafinowych, wirusów, a nawet specyficznych cząsteczek, bez znaczącego zaoszczędzenia przepuszczalności.

Ulepszona funkcjonalność powierzchni: Nanomateriały mogą modyfikować energię powierzchniową membran PTFE. Może to obejmować tworzenie „superhydrofobowych” powierzchni dla zwiększonych właściwości przeciwprzepałrzania i przeciwpornicowych lub odwrotnie, czyniąc je bardziej hydrofilowymi do określonych zastosowań filtracji ciekłej, w których zwilżanie wody jest pożądane przy jednoczesnym zachowaniu podstawowej odporności chemicznej PTFE.

Nowe możliwości wykrywania: Integracja nanomateriałów może prowadzić do „inteligentnych” membran PTFE zdolnych do wykrywania określonych analitów, zmian pH lub fluktuacji temperatury, otwierania drzwi zaawansowanych systemów diagnostycznych i monitorujących.

Oprócz nanotechnologii ciągłe wysiłki koncentrują się na przekraczaniu granic wydajności błony PTFE poprzez różne podejścia inżynieryjne i materialne.

Wyższa selektywność i strumień: Naukowcy badają nowe techniki wytwarzania i metody po leczeniu w celu dostrojenia rozkładu wielkości porów i grubości błony, dążąc do membran, które oferują zarówno wyższą selektywność (lepszy separacja), jak i zwiększone strumień (szybsze szybkości przepływu) jednocześnie. Jest to szczególnie istotne w zastosowaniach takich jak separacja gazu i destylacja błony.

Zwiększona odporność na zanieczyszczenie: Chociaż z natury dobre, opracowywane są strategie dalszego zmniejszenia zanieczyszczenia, w tym nowe powłoki powierzchniowe lub modyfikacje, które tworzą gładsze, bardziej odpychające powierzchnie, a nawet funkcje samoczyszczące.

Większa wytrzymałość mechaniczna: Innowacje w zakresie przetwarzania polimerów i rozwoju materiałów złożonych prowadzą do membran PTFE o zwiększonej wytrzymałości mechanicznej, trwałości i odporności na pełzanie, umożliwiając im wytrzymanie jeszcze bardziej ekstremalnych ciśnień operacyjnych i naprężeń bez uszczerbku dla ich porowatej struktury. Może to obejmować nowe techniki laminowania lub zawierać określone środki wzmacniające.

Wielofunkcyjne błony: Opracowanie błon, które łączą filtrację z innymi funkcjami, takimi jak aktywność katalityczna, właściwości samoleczenia lub charakterystyka responsywna, jest aktywnym obszarem badań.

W miarę wzrostu świadomości środowiskowej istnieje silny dążenie do zwiększenia trwałości produkcji i cyklu życia błon PTFE.

Zmniejszony ślad środowiskowy: Trwają wysiłki w celu opracowania bardziej ekologicznych procesów produkcyjnych, które minimalizują zużycie energii, zmniejszają wytwarzanie odpadów i badają alternatywy dla tradycyjnych rozpuszczalników lub pomocy przetwarzających, które mogą mieć wpływ na środowisko.

Recykling i ponowne wykorzystanie: Opracowanie skutecznych metod recyklingu i ponownego przetwarzania stosowanych membran PTFE jest znaczącym obszarem zainteresowania. Obejmuje to techniki odzyskiwania i ponownej integracji odpadów PTFE w nowe produkty bez uszczerbku dla wydajności, zamykając w ten sposób pętlę w cyklu życia materiału.

Zasady chemii zielonej: Zastosowanie zasad chemii zielonej do syntezy PTFE i jego prekursorów, dążąc do mniej niebezpiecznych surowców i bardziej wydajnych ścieżek reakcji, jest długoterminowym celem.